Messbolzen Wiki

Messbolzen sind ein bewährtes Konstruktionselement, welches seit mehr als 50 Jahren in der Messtechnik eingesetzt wird. In älteren Büchern wird es auch als Vibrometer bezeichnet.

Heutige Bezeichnungen lauten:

- Kraftmessbolzen

- Lastmessbolzen

- KMB

- Messachse

- Kraftmessachse

Im Englischen Sprachraum werden folgende Begriffe genutzt:

- Loadpin

- Load Pin (beide Schreibweisen sind gebräuchlich)

Inhaltsverzeichnis

- 1 1. Allgemeines

- 2 2. Allgemeine Bedienungsanleitung für Kraftmessbolzen

- 2.1 2.1. Kalkulation der Messbolzenkraft

- 2.2 2.2. Hinweise für die korrekte Montage von Lastmessbolzen

- 2.2.1 2.2.1. Allgemeine Hinweise

- 2.2.2 2.2.2. Hinweise für die Kabelverlegung

- 2.2.3 2.2.3. Umgebungsbedingungen

- 2.2.4 2.2.4. Mechanische Montage

- 2.2.5 2.2.5. Fehlerursachen

- 2.2.6 2.2.6. Prüfung des Kraftmessbolzens am Einbauort (gilt nur für Ausführungen ohne Verstärker)

- 2.2.7 2.2.7. Krafteinleitung

- 2.2.8 2.2.8. Outputpfeil

- 2.2.9 2.2.9. Richtungsumkehr des Ausgangssignals

- 2.2.10 2.2.10. Befestigen von Kraftmessbolzen

- 2.3 2.3. Elektrik

- 2.4 2.4. Sicherheitshinweis

- 3 3. Explosionsschutz Atex

1. Allgemeines

1.1. Messprinzipien

Es existieren grundsätzlich zwei wesenstliche Messverfahren bei Lastmessbolzen. Zum einen die Widerstandsbasierten (resistive), zum anderen die Magnetfeldbasierenden (Magnetoelastische) Messverfahren.

Bei den widerstandsbasierenden Messverfahren wird eine Weathstonsche Brücke aus:

- Dehnungsmessstreifen

- Dünnfilmbeschichtung aufgebracht

Bei Magnetfeldbasierenden Messverfahren wird eine Transformatorschaltung aufgebaut. Als Eisenkern dient dabei der Verformungskörper. Durch die Dehnung des Verformungskörpers ändern sich die magnetischen Eigenschaften des Materials und damit die Spannung an der Sekundärspule.

1.2. Kraftbereiche

In allen Datenblättern sind Nennlast, Gebrauchslast, Grenzlast und Bruchlast angegeben. Die Beschreibung dieser Angaben soll in diesem Ansatz erfolgen.

Nennkraft Fnom

Gibt die Kraft an, bis zu welcher die Nenngenauigkeit gilt. Das heißt: Wird der Kraftmessbolzen mit Kräften unterhalb der Nennkraft belastet, entsprechen die Messergebnisse der spezifizierten Genauigkeit.

Gibt die Kraft an, bis zu welcher der Messbolzen dauerhaft belastet werden kann.

Grenzlast Fgr

Gibt die Kraft an, bis zu welcher der Messbolzen einmalig belastet werden darf ohne das Veränderungen im Kraftmessbolzen entstehen. (Bei erreichen der Grenzkraft tritt eine Verschiebung des Nullpunktes auf)

Bruchkraft Fbr

Bei überschreiten dieser Last besteht Bruchgefahr.

2. Allgemeine Bedienungsanleitung für Kraftmessbolzen

2.1. Kalkulation der Messbolzenkraft

2.1.1. Angezeigte Kraft bei schräger Krafteinleitung

Es kann vorkommen, dass die eingeleitete Kraft ihre Richtung ändert. Mit dieser Abbildung kann man berechnen, wie groß die resultierende Kraft in Abhängigkeit zum Winkel ist. Winkel zwischen Messrichtung des Messbolzens und angelegter Kraft:Fr ... resultierende Kraft

Fa …angelegte Kraft

Fr = Fa * cos(α)

2.1.2. Resultierende Kraft bei Umschlingung

Messbolzen werden oftmals in Aufzugssystemen oder Kransystemen eingesetzt. Dazu werden die Kraftmessbolzen als Achse in eine Seilscheibe montiert. Wird der Bolzen dabei nicht mit 180° vom Seil umschlungen, ist die resultierende Kraft geringer als die Summe derbeiden Seilkräfte.

Fr ... resultierende Kraft

Fa … angelegte Kraft

α ... Winkel zwischen Messrichtung des Messbolzens und angelegter Kraft

Fr = 2*Fa*cos(β)

2.2. Hinweise für die korrekte Montage von Lastmessbolzen

2.2.1. Allgemeine Hinweise

- Bewahren Sie die Zertifikate der Lastmessbolzen bei ihren Unterlagen auf.

- Prüfen sie vor der Montage eines Messbolzens, ob der Messbereich den Erfordernissen der Anwendung entspricht.

- Notieren sie in ihren Unterlagen die Seriennummer des Messbolzens und auch seinen Einbauort.

- Niemals den Kraftmessbolzen am Kabel anheben oder handhaben.

- Das Kabel des Lastmessbolzens nicht überdehnen.

- Nach Einbau des Lastmessbolzens den Gebrauch von Schweißgeräten vermeiden, weil der Strom direkt durch die Zelle fließt oder Induktion die Zelle zerstören kann. Das Risiko kann durch Anschluss eines flexiblen Erdungskabels ( Kupfer, ca. 1cm) zwischen oberer Konstruktion und unterer Auflage der Zelle vermindert werden.

Es ist in jedem Fall besser, den Lastmessbolzen für die Dauer von Schweissarbeiten im näheren Bereich durch einen “Dummy” zu ersetzen.

2.2.2. Hinweise für die Kabelverlegung

- Bei Bedarf müssen die Anschlusskabel durch Schutzrohre geschützt werden.

- Die Kabel des Kraftmessbolzens müssen getrennt und in angemessener Entfernung von Hochspannungs- und Lastkabeln verlegt werden.

2.2.3. Umgebungsbedingungen

2.2.3.1. Temperatur

Der Lastmessbolzens ist normalerweise für Arbeitstemperaturen von -10 bis +40°C kalibriert, bei einer Grenztemperatur von -20 bis +70°C. Auf Wunsch können die Lastmessbolzen für einen anderen Temperaturbereich kalibriert werden.

Wenn die Sensoren bei Temperaturen unter 0°C benutzt werden, dürfen sie nicht mit Dampf oder heißen Flüssigkeiten gereinigt werden, weil das im Innern des Messbolzens eine Kondensation hervorruft.

2.2.3.2. Wasser, Dampf und IP-Schutzklasse

Die Kraftmessbolzen sind mit einem Standard-Schutz von IP 65 hergestellt (auf Wunsch können andere Schutzklassen geliefert werden). Tragen Sie Sorge, dass die Lastmessbolzen nicht dort verwendet werden, wo eine höhere Schutzklasse erforderlich ist.

Wenn der Lastmessbolzen in einer Vertiefung montiert werden soll, müssen entweder ein Entwässerungsrohr, eine Lenzpumpe, oder andere Schutzeinrichtigungen verwendet werden.

Achten Sie darauf, dass der Lastmessbolzen nicht mit Wasser durchnässt wird.

2.2.4. Mechanische Montage

Den Lastmessbolzen beim Einbau immer vorsichtig behandeln. Also niemals einen Hammer benutzen, da der Kraftmessbolzen ein Präzisions-Messaufnehmer ist. Um die Genauigkeit sicherzustellen, sorgen Sie dafür, dass die einzige Kraft, die auf den Lastmessbolzen einwirkt, die zu messende Gewichtskraft ist.

Andere Kräfte, die aus der Umgebung einwirken können, wie Vibrationen, Schläge, Windkräfte und Temperaturen, können das Messergebnis verfälschen oder den Lastmessbolzen sogar zerstören.

Tragen Sie Sorge, dass auf den Kraftmessbolzen nur Kräfte aus der zu messenden Richtung einwirken. Die Einwirkungsrichtung wird fast immer durch einen Pfeil auf dem Messbolzen angezeigt. Ohne Pfeil ist die Richtung senkrecht zur Achshalternut vorgesehen. Wenn Sie nicht sicher sind, kontaktieren Sie den Lieferanten des Lastmessbolzens.

2.2.5. Fehlerursachen

Wegen seines robusten und einfachen Aufbaus benötigt der Messbolzen bei korrekter Montage keinerlei Wartung, seine Funktion ist über Jahre gewährleistet. Wegen der oben angeführten Probleme kann jedoch ein Fehler vorkommen.

Die am häufigsten vorkommenden Fehlerursachen sind:

- Überlastung oder andere mechanische Beanspruchungen oberhalb der Grenzwerte des Kraftmessbolzens.

- Schweißarbeiten in der Nähe des Lastmessbolzens

- Überhitzung

- Feuchtigkeit im Messbolzen auf Grund plötzlicher Temperaturschwankungen

- Chemische Einwirkungen

- Beschädigung der Anschlusskabel

2.2.6. Prüfung des Kraftmessbolzens am Einbauort (gilt nur für Ausführungen ohne Verstärker)

Die Werte, die bei einem korrekt arbeitenden Lastmessbolzen gemessen werden müssen, können dem Prüfprotokoll entnommen werden, die Angaben zur Farbkodierung der Anschlusskabel entnehmen Sie dem Datenblatt.

Der Test eines Lastmessbolzens kann wie folgt vorgenommen werden: (Die angegebenen Werte gelten für einen Kraftmessbolzen in Standardausführung)

Widerstandsmessung der Brücke des Lastmessbolzen bei abgeklemmtem Verstärker. Zwischen den Versorgungsdrähten muss der Widerstand (Eingangswiderstand)ca. 375 Ohm betragen. Zwischen den Ausgangsdrähten der Brücke muss der Widerstand (Ausgangswiderstand) ca. 350 Ohm betragen. Den Widerstand zwischen dem Körper und den Anschlussdrähten des Lastmessbolzens prüfen. Der mit einem Multimeter gemessene Wert muss höher als 3000 MOhm sein.

Mit dem an den Verstärker angeschlossenen Kraftmessbolzen muss der mV-Ausgang der Brücke bei nicht belastetem Messbolzen ca. 0 mV betragen. Wenn dieser Ausgang höher als 10% des maximalen Ausgangssignals ist, muss der Lastmessbolzen ausgetauscht werden. Den Ausgang bei unterschiedlichen Belastungsstufen entsprechend dem Testzertifikat prüfen (siehe folgendes Beispiel).

Beispiel:Empfindlichkeit des Messbolzens: 2 mV/V Brückenspeisung des Lastmessbolzens: 10 V

Messwert Brückenausgang ohne Belastung (0%) der Wägezelle: ca. 0 mV Messwert Brückenausgang mit Nennlast (100%): ca. 20 mV

Messwert Brückenausgang bei 0,5 Nennlast (50%): ca. 10 mV Bei anderen Belastungen errechnen sich die Werte entsprechend.

Um einen neuen Lastmessbolzen zu bestellen, immer den Typ und die Seriennummer des defekten Bolzens angeben.

2.2.7. Krafteinleitung

In jedem Datenblatt finden Sie auf der zweiten Seite die Beschreibung der Einbausituation (Mounting Situation). In dieser schematischen Darstellung wird beschrieben, wie der Messbolzen belastet werden soll. Der ausgelieferte Kraftmessbolzen wurde in genau dieser Konstellation kalibriert. Eine anderweitige Belastung kann die Kalibrierung ändern, oder sogar zur Beschädigung und Zerstörung des Lastmessbolzens führen.2.2.8. Outputpfeil

Der Outputpfeil gibt an, bei welcher Belastungsrichtung der Lastmessbolzens ein positives Signal ausgibt.2.2.9. Richtungsumkehr des Ausgangssignals

| Ausgangssignal | Möglichkeit zur Signalumkehr |

| passives Signal (mV/V) | +Us und -Us tauschen |

| Spannungsausgang (±10V) | Bei galvanisch getrennten Eingängen kann GNDa und Ua getauscht werden. |

| Stromsignal (4..20mA) | Keine Richtungsänderung möglich |

Wenn die Krafteinwirkung von der vorgeschriebenen Richtung abweicht, Lastmessbolzen im hydrauliklager achshalter kommt es zu Verfälschungen der Messung bis hin zur Zerstörung des Kraftmessbolzens.

2.2.10. Befestigen von Kraftmessbolzen

Ein Kraftmessbolzen muss befestigt werden, um seine Ausrichtung zu fixieren. Folgendes muss fixiert werden:Erstens die Axialverschiebung, zweitens die Rotation. Die Ordnungsgemäße Fixierung ist wichtig, um genaue Ergebnisse zu erhalten. Standardmäßig wird hierfür ein Achshalter nach D15058 verwendet.

Montage des Achshalters: In den meisten Fällen sind die Achshalternuten nach Din15058 ausgeführt. In dieser Norm wird empfohlen, bis zu einem Durchmesser von 100mm einen Achshalter und darüber hinaus zwei Achshalter je Kraftmessbolzen zu verwenden. Um optimale Ergebnisse zu erhalten, wird ein kleiner Spalt zwischen Achshalter und Achshalternut vorgesehen. Dieses ermöglicht die freie Biegung des Lastmessbolzens im Gegenlager. Der Spalt B sollte etwa 0,2mm betragen.

2.3. Elektrik

Es können Messbolzen mit integrierter Elektronik oder als passive Sensoren mit DMS Brücke geliefert werden. Der Abschnitt Elektrik ist ausschließlich für Messbolzen mit integrierter Elektronik bestimmt.

Die integrierte Elektronik, besitzt durch einen digitalen Filter, insbesondere bei niedrigen Frequenzen von 5-105 Hz ein stabiles, rauscharmes und nullpunktstabiles Ausgangssignal. Die Auflösung am Analogausgang beträgt 4096 Teile.

2.3.1. Konfiguration der Messbolzenelektronik

Der Kraftmessbolzen mit integriertem Messverstärker liefert entweder analoges Ausgangssignal von -10,0V bis+10,0V oder von 4-20mA. Die Anzeige im unbelasteten Zustand lässt sich mit der Nullsetzfunktion/Tara auf 0,0V oder 4mA oder auf andere, im Werk voreingestellte Werte, abgleichen.

Soll sowohl Druck- wie auch Zugbelastung angezeigt werden, so ist der Spannungsausgang ±10V zu empfehlen.

2.3.2. Nullsetzfunktion (Tara)

Durch Anlegen eines Steuerimpulses am „Tara“ -Eingang wird das Ausgangssignal auf 0,0V bzw. 4mA automatisch abgeglichen. Der Steuerimpuls muss mindestens 1s high und dann 100 ms low sein.

Bitte beachten: Beim Einschalten der Elektronik darf kein High-Signal am Tara Eingang anliegen!

2.3.3. Skalierfunktion (Scale)

Der Messbolzen verfügt wahlweise über eine Skalierfunktion/Scale. Durch einen High-Pegel am „Scale-Eingang“ wird das aktuell anliegende Messsignal auf 10,0V (bzw. 20mA) skaliert.

Vor dem Auslösen der Scalefunktion muss die Nullsetzfunktion/Tara angewendet werden.

Vorgehensweise: der Sensor wird mechanisch beansprucht mit 100% der Last. Durch Anlegen eines Steuerimpulses am „Scale“ -Eingang wird das Ausgangssignal auf 10,0V automatisch abgeglichen. Der Steuerimpuls muss mindestens 5s high und dann 100 ms low sein.

Bitte beachten: Beim Einschalten darf kein High-Signal am Scale Eingang anliegen!

2.3.3.1. Konfigurieren der Scale Funktion (Einrichtmodus 1)

Das Skalieren des Endwerts kann auch mit weniger als 100% der Maximallast erfolgen.

Der Anteil der Kalibrierlast an der Maximallast kann im Einrichtmodus 1 in 5% -Schritten eingestellt werden.

Vorgehensweise:

- Betriebsspannung ausschalten;

- Scale-Eingang (grau) an die Betriebsspannung (high -Potential) anlegen;

- Betriebsspannung einschalten;

- Scale Eingang von der Betriebsspannung (high -Potential) trennen; (Nun ist der Einrichtmodus 1 aktiv)

-

- Durch das erneute Anlegen des high-Potentials an den Scale Eingang (für 2s) wird die Schwelle um 5% angehoben.

- Durch das Anlegen des high-Potentials an den Tara-Eingang (für 2s) wird die Schwelle um 5% gesenkt.

- Das Ausgangssignal zeigt jetzt die Spannung an, welche nach dem Auslösen der Scale-Funktion angezeigt wird.

- Beispiel: Wenn (im Einrichtmodus 1) am Ausgang eine Spannung von 1,0 V anliegt, dann soll mit 10% der Maximallast kalibriert werden.

- Wenn (im Einrichtmodus 1) am Ausgang eine Spannung von 9,0 V anliegt, dann soll mit 90% der Maximallast kalibriert werden.

- Betriebsspannung ausschalten;

- Betriebsspannung einschalten. Der Messverstärker befindet sich nun wieder im normalen Betriebsmodus.

2.3.4. Schwellwert (Open Collector)

Der Schwellwertschalter reagiert beim Überschreiten des Schwellwertes. Der im Auslieferzustand eingestellte Schwellwert beträgt 90% des Messbereichs. Über 90% des Messbereichs wird der Schwellwertausgang auf Masse geschaltet. Sinkt die Dehnung unter 88%, so schaltet der Ausgang auf hochohmig.

2.3.4.1. Konfigurieren der Schwellwert-Funktion (Einrichtmodus 2)

Die Schwelle des Schwellwertschalters kann in 5% Schritten eingestellt werden.

Vorgehensweise:

- Betriebsspannung ausschalten;

- Tara-Eingang an die Betriebsspannung (high -Potential) anlegen;

- Betriebsspannung einschalten;

- Tara-Eingang von der Betriebsspannung (high -Potential) trennen. (Nun ist der Einrichtmodus 2 aktiv).

-

- Durch das erneute Anlegen des high-Potentials an den Scale Eingang wird die Schwelle um 5% angehoben. Durch das Anlegen des high-Potentials an den Tara-Eingang wird die Schwelle um 5% gesenkt. Das Ausgangssignal zeigt im Einrichtmodus 2 die Spannung an, bei welcher der Schwellwert auslösen wird.

- Beispiel: Wenn am Ausgang eine Spannung von 1,0V angezeigt wird, dann wird der Schwellwertgeber bei 10% der Maximallast ausgelöst und bei 8% wieder zurückgesetzt..

- Wenn am Ausgang eine Spannung von 9V angezeigt wird, dann wird der Schwellwertgeber bei 90% der Maximallast ausgelöst.

- Betriebsspannung ausschalten;

- Betriebsspannung einschalten. Der Messverstärker befindet sich nun wieder im normalen Betriebsmodus.

2.4. Sicherheitshinweis

Bei Montage, Inbetriebnahme und Betrieb des Lastmessbolzens sind die gültigen Sicherheitsvorschriften zu beachten. Mit dem Lastmessbolzens darf nur Personal mit entsprechender Qualifikation arbeiten. Eine Nichtbeachtung der Sicherheitsvorschriften kann zu schweren Verletzungen und/oder zu Sachschäden führen. Vor Inbetriebnahme überprüfen, ob der Lastmessbolzen für den Anwendungsfall geeignet ist. Die Angaben dieser Anleitung und des Testzertifikats müssen beachtet werden.

3. Explosionsschutz Atex

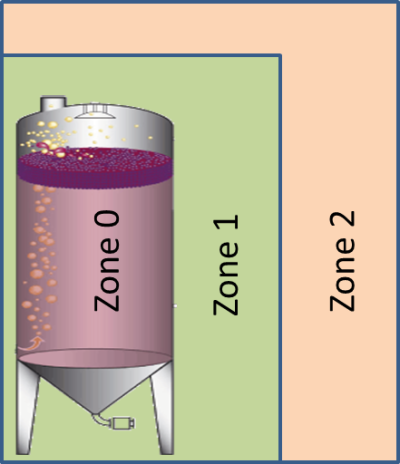

Kundenseitig werden die Einsatzbereiche in drei Zonen eingeteilt.

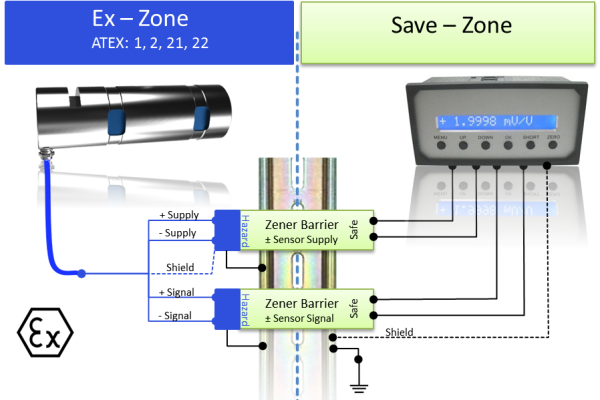

Prinzipiell gibt es drei Möglichkeiten den Explosionsschutz umzusetzen.

- Ex-Schutz mittels Zener Barrieren

- Ex-Schutz durch Kapselung

- Ex-Schutz durch Zulassung einer im Sensor integrierten Elektronik.